Nur zwei Waffenfabriken auf der Welt verfügen über MIM-Technologie (Metal Injection Moulding), und Taurus ist die einzige unterhalb des Äquators

Taurus Armas, der brasilianische multinationale Marktführer im weltweiten Verkauf von Kleinwaffen, stellt bereits 25 % aller MIM-Verbindungen her (Metallspritzguss – Metallspritzguss), die für die Herstellung der Polymerteile Ihrer Waffen und Zubehörteile erforderlich sind.

Dieser Umstand ist insofern von Bedeutung, als er das Unternehmen unabhängig von ausländischen Lieferanten dieses Materials macht, den Produktionsprozess vertikalisiert und Kosteneinsparungen von rund 25 % ermöglicht.

Nur zwei Unternehmen auf der Welt produzieren die Verbindung für die Metallinjektion. Damit entwickelten die Ingenieure des CITE – Taurus Integrated Center for Technology and Engineering Brazil/United States eine Formel, die die Metallinjektion (MIM) einschließlich der Zugabe von Graphen ermöglicht.

Als Pionier und mit einer starken Investition in Innovation schließt Taurus nun die Forschung zur Einbeziehung von Niob in dieses Produkt ab, nachdem bereits bahnbrechende Teile erfolgreich eingespritzt wurden, mit dem Ziel, alle Vorteile dieses neuen Materials zu nutzen, das eine höhere Widerstandsfähigkeit und Haltbarkeit garantiert.

Weltweit verfügen nur zwei Waffenfabriken über MIM-Technologie (Metal Injection Moulding), und Taurus ist die einzige Fabrik unterhalb des Äquators.

In einer Waffe gibt es rund 14 MIM-Teile und das Unternehmen produziert heute mehr als 110.000 dieser Teile pro Tag. Die Taurus-Produktionseinheit in São Leopoldo, Rio Grande do Sul, ist für den Vertrieb von MIM-Teilen an alle Produktionseinheiten (Brasilien, USA, Indien und wahrscheinlich Saudi-Arabien) verantwortlich.

„Taurus investiert stark in die Produkt- und Prozessentwicklung. Für jedes neue Produkt müssen wir einen Mehrwert schaffen, damit der Kunde den Wert darin wahrnimmt, und in einen Prozess zur Herstellung investieren, damit es am Ende möglich ist, dieses Produkt billiger und mit größerer Wertschöpfung herzustellen. Das ist der Unterschied im Deckungsbeitrag der Produkte“, sagt Salesio Nuhs, Global CEO von Taurus.

Taurus ist das größte Unternehmen mit MIM-Technologie in der südlichen Hemisphäre

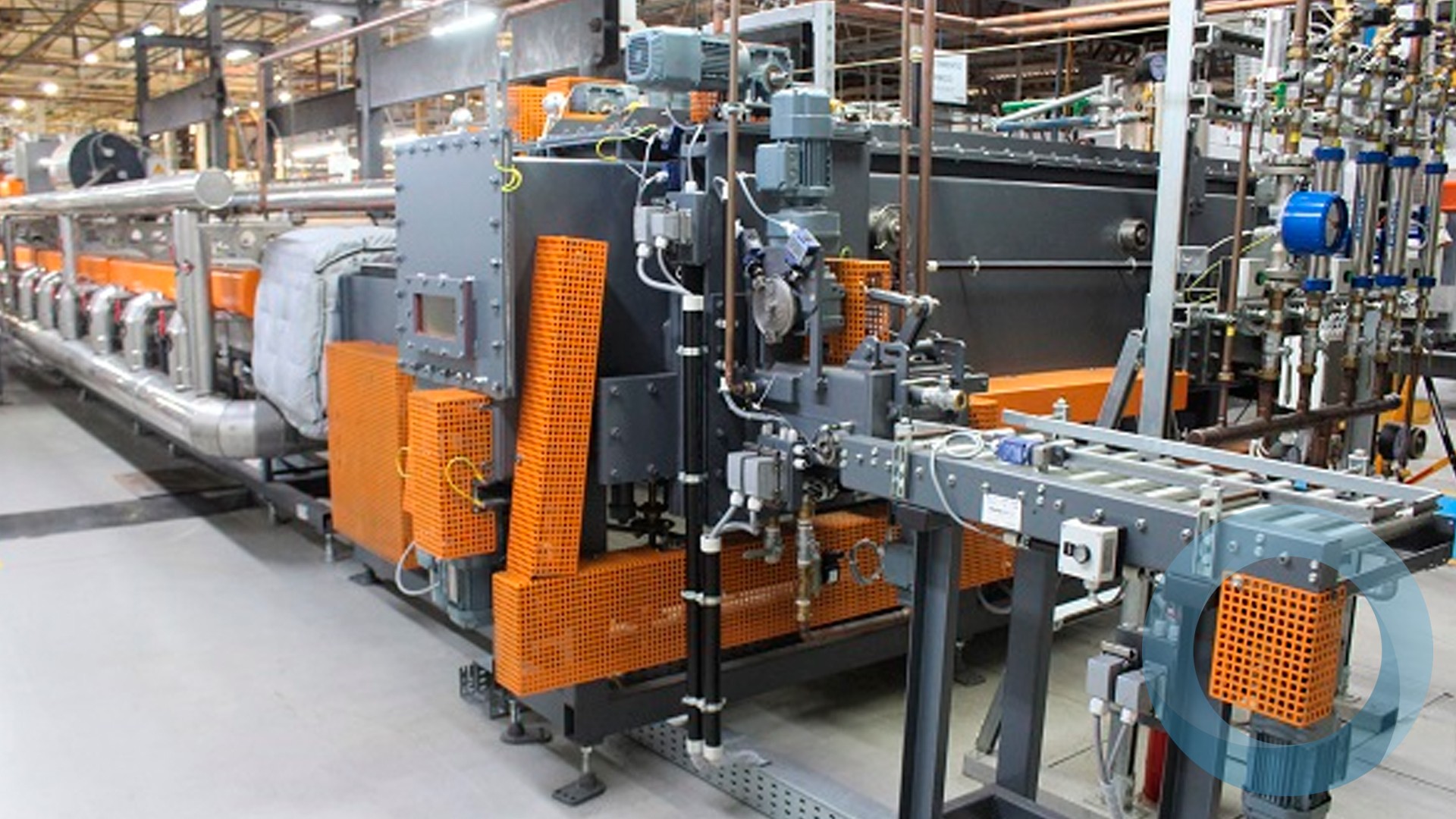

Im Jahr 2021 erwarb Taurus die modernste und modernste Ausrüstung für die MIM-Bearbeitung. Der MIM Master NEO XL wird von der deutschen Firma Cremer Thermoprozessanlagen GmbH – Weltmarktführer für kontinuierliche Entbinderungs- und Sinteröfen – hergestellt und ist Cremers neueste Technologie für die Großserienproduktion komplexer Metallteile mit hoher Produktivität und erheblichen Energiekosteneinsparungen. und Betrieb.

Im Juli 2022 nahm Taurus seinen dritten Durchlaufofen in der MIM-Einheit im Werk São Leopoldo (RS) in Betrieb. Die neue Ausrüstung ermöglichte eine deutliche Steigerung der Produktionskapazität des Unternehmens für Teile mit MIM-Technologie von 80.000 Teilen/Tag auf über 110.000 Teile/Tag.

Die Umsetzung des Ofenprojekts – vom Vorschlag bis zur Installation – dauerte etwa ein Jahr, mit Investitionen von rund 5 Millionen R$. Mit der Übernahme festigte sich Taurus in der Weltrangliste der 10 größten Unternehmen mit MIM-Technologie und wurde zum größten in der südlichen Hemisphäre.

Diese Investition, kombiniert mit anderen Investitionen in diese Technologie, ermöglichte eine Steigerung der Gesamtproduktionskapazität hochwertiger MIM-Teile um 130 % und garantierte damit die Wachstumspläne von Taurus in Brasilien und auf der ganzen Welt.

Ziel ist es, die Ausrüstung 24 Stunden am Tag, 365 Tage im Jahr in Betrieb zu halten und so die Flexibilität und Produktionskapazität von Waffen und Komponenten von Taurus zu erhöhen.

MIM-Technologie – Metallspritzguss

Die leistungsstarke MIM-Technologie ermöglicht die Herstellung von Teilen mit komplexer Geometrie zu geringen Kosten und in großen Stückzahlen, wodurch die Notwendigkeit externer Zulieferer entfällt, die von den meisten Waffenherstellern genutzt werden, was einen großen Vorteil gegenüber herkömmlichen Verfahren wie Feinguss und maschineller Bearbeitung darstellt. Die Technologie kombiniert die mechanische Widerstandsfähigkeit von Metallen mit der Formvielfalt von Polymeren durch das Einspritzen von Komponenten mit einem anschließenden thermischen Prozess der Polymerentfernung und -sinterung.

Das MIM-Verfahren ist ideal für die Herstellung relativ kleiner Metallkomponenten (von 1 bis 50 Gramm) mit komplexer Form, engen Toleranzen, hoher Festigkeit und sehr guten Anforderungen an die Oberflächengüte, da die verschiedenen Teile stark genug sein müssen, um den Witterungseinflüssen standzuhalten Druck, der beim Abfeuern einer Waffe entsteht.

Viele kleine, komplexe Teile können mit herkömmlicher Bearbeitung nicht hergestellt werden, oder wenn sie bearbeitet werden können, wäre der Prozess so aufwändig, dass er sehr teuer wäre. Andere Teile können gegossen werden, erfordern jedoch sekundäre Vorgänge wie maschinelle Bearbeitung zum Hinzufügen von Merkmalen und Polieren zur Verbesserung der Oberflächengüte. Der MIM-Prozess bietet jedoch große Flexibilität hinsichtlich Teiledesign, Form und Eigenschaften. MIM-Teile haben eine nahezu endgültige Form, ohne dass Nachbearbeitungen erforderlich sind.

Ein weiterer großer Vorteil dieser Technologie besteht darin, dass das MIM-Verfahren nicht nur auf Stähle anwendbar ist, sondern eine große Auswahl an Metalllegierungen ermöglicht, darunter Edelstahl, legierte Stähle, Werkzeugstähle, Messing, Kupfer, Titan, Wolfram, Keramik und viele Sonderlegierungen , wie etwa nickelfreier Edelstahl ASTM F17 und neuerdings auch Legierungen mit Graphen und bald auch Niob, beide von Taurus und seinen Partnern entwickelt.

„Social-Media-Fan. Bier-Fan. Bacon-Junkie. Stürzt oft hin. Ärgerlich bescheidener Reise-Guru.“